Giải Pháp Điều Khiển Lực Căng

1. Mục đích giải pháp điều khiển lực căng

Trong các dây chuyền sản xuất, có nhiều công đoạn yêu cầu động cơ chạy tạo ra lực căng trên sản phẩm không đổi theo yêu cầu. Để đáp ứng nhu cầu có hai giải pháp có thể sử dụng:

Sử dụng động cơ torque: Động cơ torque có lợi điểm cho phép động cơ ngậm điện ngay cả khi không hoạt động. Tuy nhiên động cơ torque lại có nhược điểm công suất nhỏ.

Động cơ đặc biệt không có sẵn nên khó khăn khi cần thay thế. Bên cạnh đó chất lượng động cơ torque phụ thuộc nhiều và quá trình từ hóa động cơ khi sản xuất và yêu cầu các bộ điều khiển chuyên dụng.

· Sử dụng động cơ AC chạy với biến tần: Giải pháp này cung cấp phương án đơn giản hơn khi cần sửa chữa, thay thế. Với sự phát triển công nghệ điều khiển động cơ AC, biến tần cho phép điều khiển moment động cơ phát ra chính xác theo yêu cầu. Đồng thời đáp ứng được cho các hệ thống đòi hỏi vừa có thể điều khiển tốc độ vừa điều khiển moment.

Bên cạnh đó động cơ AC và biến tần có thể dễ dàng bảo trì, sửa chữa cũng như khi cần thay thế lắp mới. Giải pháp điều khiển lực căng này cho phép sử dụng đối với cả động cơ 3 pha không đồng bộ cũng như động cơ đồng bộ PM. Tùy thuộc vào nhu cầu của khách hàng.

2. TÍNH TOÁN CHỌN CÔNG SUẤT ĐỘNG CƠ

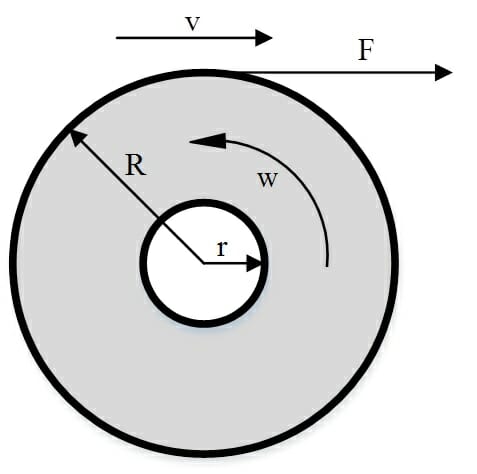

Để xây dựng hệ thống, điều đầu tiên chúng ta cần có là công suất, tốc độ động cơ. Rồi từ đó sẽ lựa chọn dòng biến tần và công suất biến tần phù hợp. Dựa trên yêu cầu sản xuất, các lực căng đòi hỏi, thông số hệ thống cơ khí để tính toán công suất động cơ. Ví dụ hệ thống xả cuộn như sau:

Thông số của hệ thống

– Đường kính lớn nhất của lô xả : 2R = 2m

– Đường kính nhỏ nhất của lô xả : 2r = 0.4m

– Tốc độ dài lớn nhất : v = 600 m/phút

– Lực căng lớn nhất : 2000 N/m

– Khổ cuộn lớn nhất : 2.7m

I. Tính tốc độ của motor

– Chu vi nhỏ nhất của lô xả là : 2 x 3.14 x r = 3.14 x 0.4 = 1.256 m

– Tốc độ quay lớn nhất của motor tại thời điểm lô xả nhỏ nhất là : 600/1.256 = 478 rpm

– Chọn nhông truyền có tỷ lệ 1:3. Động cơ 4P(1490rpm)

II. Tính công suất motor

– Lực kéo lớn nhất là F = 2000 x 2.7 = 5400 N

– Momen xoắn lớn nhất trên trục ra của nhông là Tn = F x R = 5400 x 1 = 5400Nm

– Momen xoắn lớn nhất trên trục ra của motor là Tm=Tn/3=1800Nm

– Công suất motor được tính theo công thức :

P = T * n / 9.55 = 1800 * 1490 / 9.55 = 280 kW

Trong đó P là công suất của motor

T là momen xoắn lớn nhất trên trục motor

n là tốc độ lớn nhất của motor

Do đó chọn motor thông số như sau : công suất 315kW, số cực 4P

3. GIẢI PHÁP ĐIỀU KHIỂN LỰC CĂNG

Biến tần điều khiển lực căng có thể điều khiển động cơ hoạt động theo nhiều phương pháp khác nhau tùy theo yêu cầu sử dụng.

Tùy theo yêu cầu hệ thống chúng ta có nhiều giải pháp khác nhau. Đối với hệ thống không yêu cầu độ chính xác cao. Ví dụ như các hệ thống thu cáp. Sử dụng biến tần có chức năng điều khiển torque vòng hở(FC360, GA700…). Chọn biến tần có công suất phù hợp với động cơ. Dựa trên giá trị dòng điện và điện áp phản hồi về. Biến tần sẽ tự động tính toán nội suy ra giá trị moment tại đầu trục động cơ. So sánh với giá trị setpoint moment cài đặt, biến tần điều chỉnh moment động cơ theo mong muốn.

Nhược điểm của giải pháp này là không phải dòng biến tần nào cũng cho phép điều khiển torque vòng hở. Ngoài ra do các tính toán phản hồi là nội suy nên giá trị moment đầu ra tại động cơ có thể không chính xác như mong muốn. Nên giải pháp điều khiển lực căng này không ứng dụng được cho các yêu cầu chạy cần độ chính xác cao, dễ đứt như ngành sản xuất giấy.

· Sử dụng biến tần điều khiển torque vòng kín. Cũng tương tự như giải pháp trên, nhưng động cơ được lắp đặt encoder phản hồi tốc độ. Kết hợp giữa tín hiệu phản hồi tốc độ động cơ và các giá trị dòng điện, điện áp động cơ. Biến tần có thể tính toán chính xác được moment đầu ra động cơ. Giải pháp điều khiển lực căng này cung cấp độ chính xác cao hơn.

Tuy nhiên giải pháp này chỉ tính toán được moment phát ra tại trục động cơ. Cho nên đối với một số hệ thống, quá trình hoạt động giá trị setpoint moment cần phải được điều chỉnh tùy thuộc vào tải. Ví dụ như hệ thống xả cuộn. Khi mới vào chạy đường kín cuộn còn lớn giá trị setpoint moment phải cao, tốc độ thấp. Trong quá trình chạy đường kín cuộn giảm dần nên giá trị setpoint giảm dần, tốc độ tăng.

· Sử dụng biến tần điều khiển torque vòng kín kết hợp với tín hiệu phản hồi lực căng. Giải pháp này cho phép điều khiển PID giá trị lực căng của tải tại vị trí mong muốn.

Đây là giải pháp tối ưu nhất, cho độ chính xác cao. Hệ thống điều khiển chính xác lực căng tại vị trí tải đạt giá trị mong muốn trong suốt quá trình hoạt động.

– Sơ đồ khối hệ thống:

Tùy theo hệ thống, bộ điều khiển tension có thể sử dụng bộ điều khiển chuyên dùng hoặc PLC hoặc có thể lập trình ngay trong biến tần.

Ưu điểm của giải pháp này là độ chính xác cao, giá trị setpoint lực căng chỉ cần đặt một lần, không cần thay đổi trong suốt quá trình sản xuất.

MỘT SỐ LƯU Ý:

Để biến tần có thể chạy ở chế độ điều khiển torque, bắt buộc biến tần phải nhận dạng được động cơ.

Tốc độ giới hạn: Biến tần phải cài đặt tốc độ giới hạn của động cơ. Khi tín hiệu torque bị mất, động cơ sẽ quay đến tốc độ giới hạn này

Điều chỉnh giá trị bù torque ở tốc độ giới hạn, tốc độ thấp

Mọi thông tin chi tiết xin vui lòng liên hệ:

Công Ty Cổ Phần Kỹ Thuật Tự Động Song Nguyên

Trụ sở chính: 110/32/5 Tô Hiệu, P.Hiệp Tân, Q.Tân Phú, Tp.Hồ Chí Minh.

Chi nhánh: 47/17 Ao Đôi, Khu phố 10, P.Bình Trị Đông A, Q.Bình Tân, Tp.Hồ Chí Minh.

VPDD: số 180/2, đường DT848, ấp Khánh Hoà, xã Tân Khánh Đông, TP Sa Đéc, Đồng Tháp.

Hotline: 0903 907 698

Hỗ Trợ Kỹ Thuật: 0902 992 786

Fax: (028) 38 164 028

Email: info@songnguyen.vn

Website: http://songnguyen.vn

Youtube: Anh Sang – Song Nguyên